English

English 简体中文

简体中文  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  繁体中文

繁体中文  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

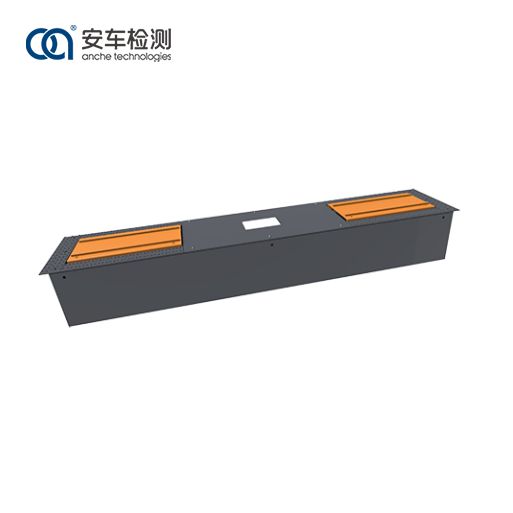

Як випробувачі підвіски відіграють ключову роль у чотирьох ключових автомобільних сценаріях виробництва, технічного обслуговування, перевірки та науково-дослідних робіт?

2025-10-30

Будучи ключовою системою, що з’єднує кузов автомобіля з колесами, автомобільна підвіска безпосередньо впливає на безпеку водіння, комфорт і керованість. З особливостями "високоточного тестування та ефективної діагностики",тестери підвіскиглибоко вивчили чотири основні сценарії: виробництво автомобілів, технічне обслуговування, перевірки та дослідження та розробки. Вони стали основними інструментами для вирішення проблем підвіски, таких як ненормальний шум, відхилення та погіршення продуктивності, стимулюючи стандартизовану модернізацію автомобільного вторинного ринку та виробничої промисловості.

1. Автомобільні виробничі цехи: офлайн перевірка якості для забезпечення якості заводських поставок

Наприкінці конвеєра остаточного складання у виробників автомобілів,тестери підвіскивиступати в якості «останньої лінії захисту перед відправленням», щоб гарантувати, що параметри підвіски кожного автомобіля відповідають стандартам:

Завдяки застосуванню технології лазерного позиціонування та вимірювання тиску він може завершити перевірку жорсткості підвіски та коефіцієнта демпфування для одного автомобіля протягом 3 хвилин, збільшуючи ефективність на 300% порівняно з традиційним ручним тестуванням.

Дані від певного виробника автомобілів показують, що після впровадження тестера рівень невідповідності параметрів підвіски знизився з 5% до 0,8%, уникаючи заводських переробок, спричинених проблемами підвіски, і заощаджуючи понад 200 000 юанів на місяць.

2. Магазини технічного обслуговування автомобілів: діагностика несправностей для точної локалізації проблеми

У сценаріях технічного обслуговування випробувачі вирішують проблему «важкої оцінки несправності підвіски» та сприяють швидкому ремонту:

Завдяки імітації динамічних реакцій підвіски за різних дорожніх умов (таких як вибоїсті дороги та повороти) він може точно визначати такі проблеми, як витік масла в амортизаторі, погіршення якості пружини та старіння втулки, з діагностичною точністю 98%.

Порівняно з традиційним методом «судячи з досвіду через тест-драйви», після використання тестера в магазинах технічного обслуговування частота ремонтних робіт для несправностей підвіски знизилася з 15% до 2%, а час технічного обслуговування на автомобіль скоротився на 40 хвилин.

3. Сторонні інспекційні установи: тестування на відповідність для видачі авторитетних звітів

У таких сценаріях, як щорічний огляд автомобілів і оцінка вживаних автомобілів, тестери є основним обладнанням для перевірки відповідності:

Вони відповідають вимогам GB 7258 Technical Conditions for Safety of Motor Vehicle Operation і можуть перевіряти ключові показники, такі як коефіцієнт поглинання підвіски та різницю між лівими та правими колесами, з похибкою даних тестування ≤ ±2%.

Дані певної інспекційної установи показують, що після використання тестера рівень проходження звітів про перевірку підвіски зріс до 99,2%, що дозволяє уникнути суперечок, спричинених помилками ручного тестування, і підвищити авторитетність звітів.

4. Автомобільні науково-дослідні центри: оптимізація продуктивності для прискорення ітерації нових продуктів

На стадії R&D випробувачі забезпечують підтримку даних для калібрування параметрів підвіски та оптимізації продуктивності продукту:

Вони можуть імітувати роботу підвіски в екстремальних умовах (від -30 ℃ до 60 ℃) і різних навантаженнях, а також записувати криві зміни жорсткості та демпфування залежно від умов експлуатації.

Відгуки дослідницької групи певного виробника автомобілів свідчать про те, що за допомогою тестера цикл калібрування підвіски для нових моделей транспортних засобів було скорочено з 3 місяців до 1,5 місяців, що допомогло новим продуктам вийти на ринок з випередженням графіка та використати ринкові можливості.

| Сценарій застосування | Основна цінність програми | Ключові дані | Цільові користувачі |

|---|---|---|---|

| Автомобільний виробничий цех | Перевірка якості в автономному режимі для контролю якості заводських відправлень | Ефективність тестування ↑300%, рівень невідповідності 5%→0,8% | Лінії остаточного складання автомобілів, заводи з виробництва цілого автомобіля |

| Магазин технічного обслуговування автомобілів | Діагностика несправностей для точного ремонту | Діагностична точність 98%, швидкість переробки 15%→2% | Магазини 4S, майстерні комплексного обслуговування |

| Інспекційна установа третьої сторони | Тестування на відповідність для випуску авторитетних звітів | Помилка ≤±2%, проходження звіту 99,2% | Станції техогляду, установи оцінки вживаних автомобілів |

| Автомобільний науково-дослідний центр | Оптимізація продуктивності для прискорення ітерації | Цикл калібрування 3 місяці→1,5 місяці | Групи дослідників і розробників виробників автомобілів, виробники компонентів |

в даний частестери підвіскирозвиваються в напрямку «інтелектуалізації та портативності». Деякі продукти підтримують бездротову передачу даних і хмарний аналіз, а портативні моделі важать менше 5 кг, адаптуючись до таких сценаріїв, як порятунок на відкритому повітрі та перевірка на місці. Будучи «інструментом тестування» для систем автомобільної підвіски, їх адаптивність до різних сценаріїв продовжуватиме забезпечувати надійну підтримку для підвищення безпеки та продуктивності автомобільної промисловості.